|

|

Causa |

|

Soluzione |

|

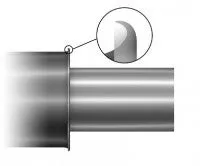

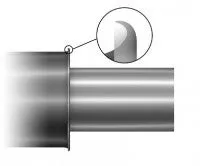

Controllo truciolo

Lunghi trucioli aggrovigliati che si avvolgono attorno all’utensile o al pezzo. Generalmente dovuti a bassi valori di avanzamento e a profondità di taglio basse e/o poco profonde.

|

|

- Avanzamento troppo basso per la geometria scelta

|

|

- Aumentare l'avanzamento

- Scegliere una geometria di inserto con caratteristiche di controllo truciolo migliori

- Usare un utensile con refrigerante di precisione

|

|

- Profondità di taglio troppo bassa per la geometria scelta

|

|

- Aumentare la profondità di taglio, oppure scegliere una geometria con caratteristiche di controllo truciolo migliori

|

|

- Raggio di punta troppo grande

|

|

- Scegliere un raggio di punta più piccolo

|

|

- Angolo di registrazione non adatto

|

|

- Scegliere un attacco con l'angolo di registrazione (angolo di attacco) più ampio possibile.

KAPR = 90° (PSIR = 0°)

|

|

Controllo truciolo

Trucioli molto corti, spesso incollati tra loro, dovuti a una difficile rottura del truciolo.

La difficile rottura del truciolo spesso riduce la durata utensile o determina la rottura dell'inserto, a causa dell'elevato carico di trucioli sul tagliente. |

|

- Avanzamento troppo elevato per la geometria scelta

|

|

- Scegliere una geometria studiata per avanzamenti più elevati, preferibilmente un inserto monolaterale

- Ridurre l'avanzamento

|

|

- Angolo di registrazione non adatto

|

|

- Scegliere un attacco con l'angolo di registrazione (angolo di attacco) più piccolo possibile.

KAPR = 45°–75° (PSIR 45–15°)

|

|

- Raggio di punta troppo piccolo

|

|

- Scegliere un raggio di punta più grande

|

|

Finitura superficiale

La superficie ha un aspetto irregolare, sia al tatto sia alla vista, e non è conforme alle tolleranze specificate.

|

|

- I trucioli si rompono contro il componente lasciando dei segni sulla superficie finita

|

|

- Scegliere una geometria che favorisca l’evacuazione truciolo dal componente

- Cambiare angolo di registrazione

- Ridurre la profondità di taglio

- Scegliere un sistema di attrezzamento positivo con angolo di inclinazione neutro

|

|

- Superficie irregolare provocata dall’eccessiva usura ad intaglio del tagliente

|

|

- Selezionare una qualità con una migliore resistenza all'usura per ossidazione, ad es. Cermet

- Ridurre la velocità di taglio

|

|

- Un avanzamento troppo alto abbinato a un raggio di punta troppo piccolo genera una superficie ruvida

|

|

- Selezionare un inserto raschiante o un raggio di punta più grande

- Ridurre l'avanzamento

|

|

Formazione di bave

Formazione di bave sul pezzo da lavorare in entrata e in uscita dal pezzo.

|

|

- Il tagliente non è abbastanza affilato

- L’avanzamento è troppo basso per la rotondità del tagliente

|

|

- Utilizzare inserti con taglienti affilati, inserti con rivestimento PVD o inserti rettificati con basse velocità di avanzamento, < 0.1 mm/giro (0.004 poll./giro)

|

|

- Usura ad intaglio alla profondità di taglio o scheggiatura

|

|

- Utilizzare un attacco con angolo di registrazione piccolo

|

|

- Formazione di bave alla fine o all'inizio del taglio

|

|

- Terminare o iniziare la passata con uno smusso o un raccordo nella fase di entrata/uscita dal pezzo

|

|

Vibrazioni

Elevate forze di taglio radiali dovute a vibrazioni o segni prodotti da vibrazioni causati dagli utensili o dal montaggio degli utensili. Problemi tipici della lavorazione interna con barre di alesatura.

|

|

- Angolo di registrazione non adatto

|

|

- Scegliere un angolo di registrazione più grande (angolo di attacco). KAPR = 90°

(PSIR = 0°)

|

|

- Raggio di punta troppo grande

|

|

- Scegliere un raggio di punta più piccolo

|

|

- Arrotondamento del tagliente inadatto o smusso negativo

|

|

- Scegliere una qualità con rivestimento sottile o non rivestita

|

|

- Eccessiva usura sul fianco del tagliente

|

|

- Scegliere una qualità più resistente all’usura oppure ridurre la velocità

|

|

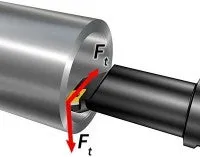

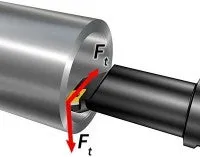

Vibrazioni

Elevate forze di taglio tangenziali.

|

|

- La geometria dell’inserto genera forze di taglio elevate

- La rottura del truciolo è troppo difficoltosa e genera forze di taglio elevate

|

|

- Scegliere una geometria di inserto positiva

- Ridurre l’avanzamento oppure scegliere una geometria per avanzamenti più elevati

|

|

- Forze di taglio variabili o troppo basse a causa della profondità di taglio ridotta

|

|

- Aumentare la profondità di taglio in modo da obbligare il tagliente ad eseguire il taglio

|

|

- Utensile posizionato in modo non corretto

|

|

- Controllare il posizionamento in altezza

|

|

- Instabilità dell’utensile dovuta alla sporgenza elevata

|

|

- Ridurre la sporgenza

- Usare il diametro barra più grande possibile

- Utilizzare Silent Tools™ o una barra di metallo duro

|

|

- Il bloccaggio instabile determina una rigidità insufficiente

|

|

- Estendere la lunghezza di bloccaggio della barra di alesatura

- Utilizzare EasyFix™ per barre cilindriche

|