Come scegliere l'inserto di tornitura corretto

Esistono molti parametri da considerare nella scelta di un inserto di tornitura. Scegliere attentamente geometria dell'inserto, qualità, forma (angolo di punta), dimensione, raggio di punta e angolo di registrazione (attacco) per ottenere risultati positivi in termini di controllo truciolo e prestazioni di lavorazione.

- Selezionare la geometria dell'inserto in base all'operazione selezionata, ad es. finitura

- Per resistenza ed economia, selezionare un inserto con il più grande angolo di punta possibile

- Selezionare le dimensioni dell'inserto in base alla profondità di taglio

- Per la resistenza dell'inserto, selezionare un inserto con il più grande raggio di punta possibile

- In caso di tendenza alle vibrazioni, selezionare un raggio di punta più piccolo

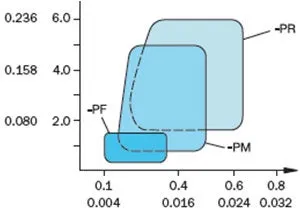

Geometria dell'inserto di tornitura

Le geometrie per la tornitura possono essere suddivise in tre tipi di base ottimizzati, rispettivamente, per le operazioni di finitura, lavorazione media e sgrossatura. Nel grafico è rappresentata l’area di lavoro di ogni geometria, determinata in base alla truciolabilità accettabile in rapporto ad avanzamento e profondità di taglio.

Sgrossatura

Combinazioni di profondità di taglio e avanzamento elevate. Operazioni che richiedono la massima sicurezza del tagliente.

Medie

Operazioni di sgrossatura medio-leggera. Ampia gamma di combinazioni di profondità di taglio e avanzamento.

Finitura

Operazioni con profondità di taglio ridotte e basse velocità di avanzamento. Operazioni che richiedono basse forze di taglio.

| ap | |||

| poll. | mm | ||

|

Avanzamento fn | ||

| mm | |||

| poll. | |||

Questo esempio illustra l'offerta per l'acciaio, ma esistono opzioni disponibili per tutti i gruppi di materiali.

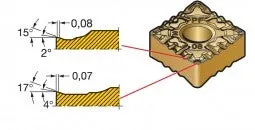

Geometria raschiante per la tornitura

Utilizzare inserti raschianti per ottenere una migliore finitura superficiale con dati di taglio standard o salvaguardare la finitura superficiale lavorando a velocità di avanzamento sostanzialmente maggiori.

La geometria raschiante -WMX è la scelta prioritaria e rappresenta un buon punto di partenza per la maggior parte delle applicazioni. Quando le condizioni cambiano, esiste sempre un'alternativa produttiva.

Per diminuire le forze e salvaguardare la produttività in presenza di vibrazioni, scegliere una geometria raschiante positiva.

Scegliere la geometria raschiante come segue:

-WL: per un maggiore controllo truciolo quando si passa a valori inferiori di fn/ap.

-WF: per migliorare il controllo truciolo a valori inferiori di fn/ap. Adatta anche a ridurre le forze di taglio in caso di vibrazioni.

-WMX: sempre la scelta prioritaria nell'ampio campo di applicazione dei materiali che generano trucioli. Una garanzia in termini di produttività, versatilità e risultati.

-WR: quando è necessario un filo tagliente più robusto, ad es. per i tagli interrotti.

La selezione della qualità dell’inserto viene effettuata principalmente in base a:

- Materiale del componente (ISO P, M, K, N, S, H)

- Tipo di metodo (finitura, lavorazione media, sgrossatura)

- Condizioni di lavorazione (buone, medie, difficili)

Geometria e qualità dell'inserto si complementano a vicenda. La tenacità di una qualità, ad esempio, può compensare la mancanza di resistenza di una geometria.

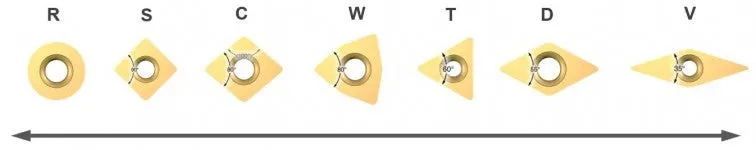

Forma dell'inserto per la tornitura

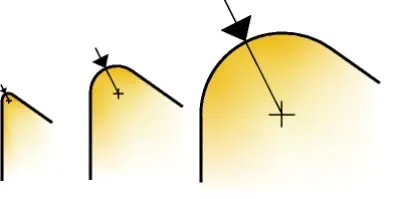

La forma dell'inserto dovrebbe essere selezionata considerando l'accessibilità dell'angolo di registrazione richiesta dall'utensile. Per ottimizzare la resistenza e l'affidabilità dell'inserto, è opportuno selezionare il massimo angolo di punta possibile. Tuttavia, ciò deve essere bilanciato con le variazioni di taglio da eseguire.

Un angolo di punta grande garantisce robustezza, ma richiede maggiore potenza alla macchina e aumenta la tendenza alle vibrazioni.

Un angolo di punta piccolo è più debole e riduce l'impegno del tagliente, fattori che rendono l'inserto più sensibile agli effetti del calore.

(angolo di punta grande)

- Tagliente più robusto

- Velocità di avanzamento superiori

- Maggiore forza di taglio

- Maggiori vibrazioni

(angolo di punta piccolo)

- Accessibilità migliore

- Minori vibrazioni

- Minore forza di taglio

- Tagliente più debole

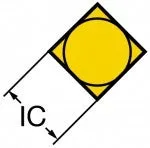

Dimensione degli inserti di tornitura

Scegliere la dimensione dell'inserto in base ai requisiti applicativi e allo spazio per l'utensile da taglio nell'applicazione.

Con una dimensione d'inserto più grande, la stabilità è migliore. Per la lavorazione pesante, la dimensione d'inserto è generalmente superiore a un valore di iC di 25 mm (1 poll.).

Per la finitura, la dimensione può spesso essere ridotta.

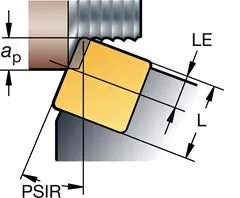

Come scegliere la dimensione dell'inserto

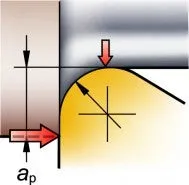

- Determinare la profondità di taglio massima (ap)

- Determinare la lunghezza di taglio necessaria (LE) considerando anche l’angolo di registrazione (attacco) dell'utensile, la profondità di taglio (ap) e le specifiche della macchina

- In base ai necessari valori di LE e ap, è possibile selezionare la lunghezza del tagliente (L) e la dimensione (iC) dell'inserto

Raggio di punta degli inserti di tornitura

Il raggio di punta (RE) è un fattore di grande importanza nelle operazioni di tornitura. Sono disponibili inserti con raggi di punta di diverse misure. La scelta dipende da profondità di taglio e avanzamento e incide su finitura superficiale, truciolabilità e resistenza dell'inserto.

| Raggio di punta piccolo | Raggio di punta grande | |

|

|

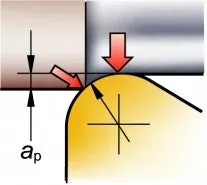

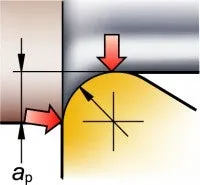

Profondità di taglio e forze di taglio

La relazione tra il raggio di punta e la profondità di taglio incide sulla tendenza alle vibrazioni. Le forze radiali che allontanano l'inserto dalla superficie di taglio diventano più assiali man mano che aumenta la profondità di taglio.

Le forze assiali sono preferibili rispetto a quelle radiali. Elevate forze radiali possono avere un impatto negativo sull'azione di taglio, che può condurre a vibrazioni e a una scarsa finitura superficiale.

Come regola generale, scegliere un raggio di punta equivalente o inferiore alla profondità di taglio.

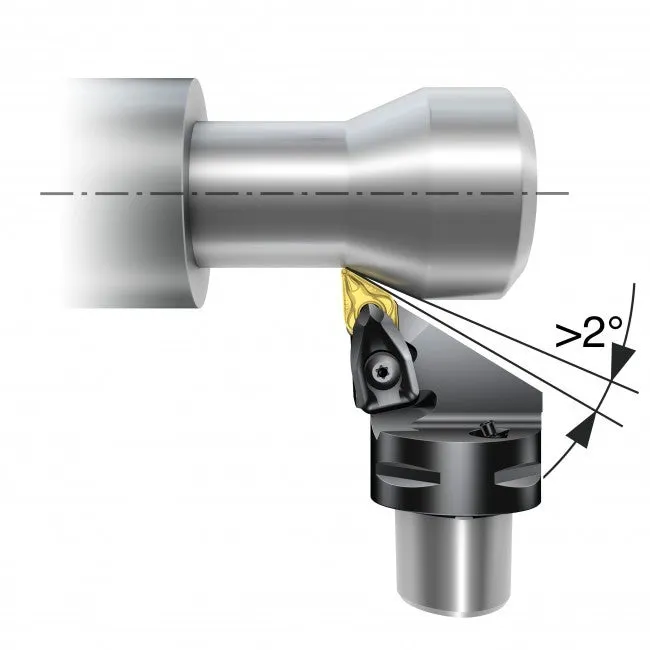

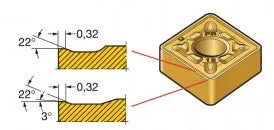

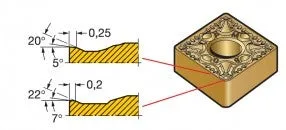

Tipi di inserti di tornitura positivi o negativi

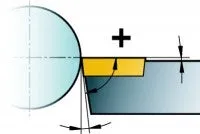

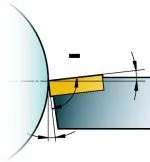

Un inserto negativo ha un angolo di 90° (angolo di spoglia inferiore di 0°), mentre un inserto positivo ha un angolo inferiore a 90° (ad es. angolo di spoglia inferiore di 7°). L'illustrazione dell'inserto negativo mostra il modo in cui l'inserto è montato e inclinato nell'attacco. Alcune caratteristiche dei due tipi di inserto sono elencate di seguito:

Inserto di tornitura positivo

- Monolaterale

- Basse forze di taglio

- Spoglia laterale

- Scelta prioritaria per la tornitura interna ed esterna di componenti sottili

Angolo di spoglia inferiore

Inserto di tornitura negativo

- Bilaterale e/o monolaterale

- Elevata robustezza del tagliente

- Angolo di spoglia inferiore 0°

- Scelta prioritaria per la tornitura esterna

- Condizioni di taglio gravose

Angolo di spoglia inferiore

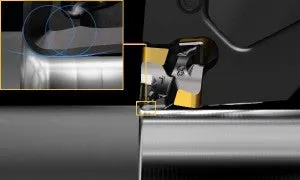

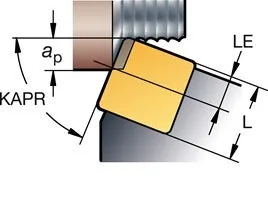

Angolo di registrazione per la tornitura

L'angolo di registrazione (KAPR) o angolo di attacco (PISR) è l’angolo compreso tra il tagliente e la direzione di avanzamento. È importante scegliere il giusto angolo di registrazione/attacco per garantire il successo di un'operazione di tornitura. L'angolo di registrazione/attacco influisce su:

- Formazione di trucioli

- Direzione delle forze di taglio

- Lunghezza del tagliente in taglio

Grande angolo di registrazione (piccolo angolo di attacco)

- Le forze sono direzionate verso il mandrino e la tendenza alle vibrazioni è minore

- Possibilità di tornire spallamenti

- Forze di taglio elevate, soprattutto in entrata e in uscita dal pezzo

- Tendenza all'usura ad intaglio con componenti HRSA e temprati

Piccolo angolo di registrazione (grande angolo di attacco)

- Tendenza alle vibrazioni, dovuta alle maggiori forze radiali

- Riduzione del carico sul tagliente

- Trucioli più sottili = velocità di avanzamento più elevate

- Riduzione dell'usura ad intaglio

- Impossibilità di tornire spallamenti a 90°

BY SANDVIK COROMANT